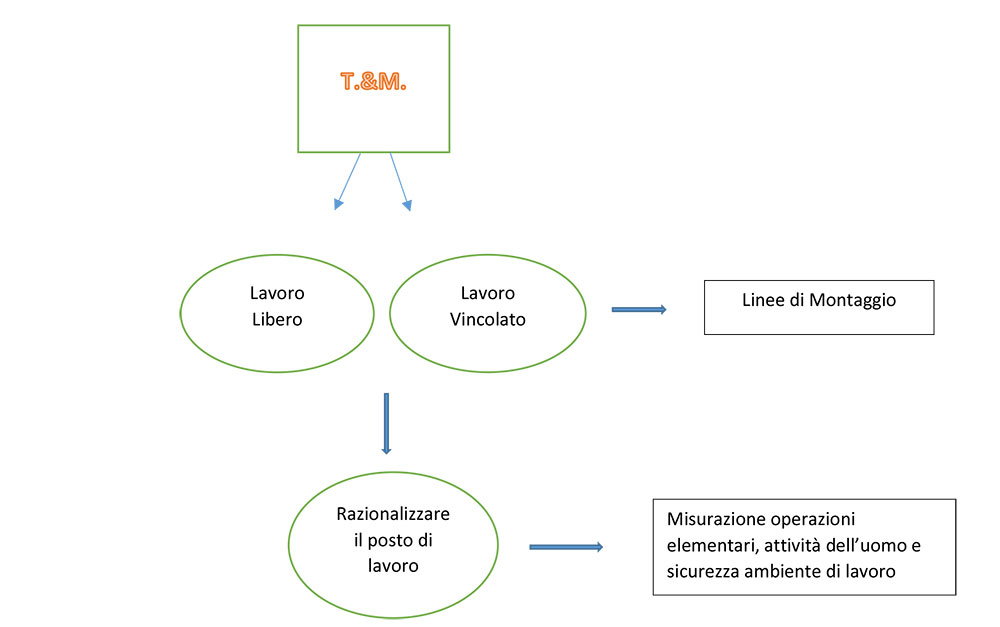

La metodologia TEMPI & METODI, utilizzata in tutti i settori industriali, fornisce all’azienda uno strumento valido per poter operare un’efficiente ri-organizzazione aziendale. Questo metodo punta sul minimizzare i costi e ridurre gli sprechi per snellire la produzione ( ottica lean production ), consentendo, inoltre, di analizzare in maniera dettagliata il rapporto tra lavoro umano, progettazione delle macchine e ambiente di lavoro. Vediamo brevemente come si sviluppa il metodo:

Durante la fase della razionalizzazione, si può procedere all’ analisi del tempo di lavoro tramite l’utilizzo di alcune tecniche di misurazione:

MTM

Cronometraggio

Osservazione Istantanee

Con lo scopo di raggiungere determinati obiettivi, come :

1. Migliorare i metodi di lavoro attraverso l’eliminazione degli sprechi e dell’empowerment degli addetti

2. Promuovere un miglioramento continuo in azienda ( metodo kaizen )

3. Valutare in maniere ergonomica i posti di lavoro

4. Verificare l’efficienza degli analisti tramite i filmati bedaux/ cubo

5. Definire e controllare gli standard di prestazione

6. Aumentare i livelli di produttività e calcolare l’OEE

Sulla base di quanto detto viene proposto un corso sui T&M che affronta diverse tematiche, quali appunto:

1. un’analisi dei processi e delle tecniche di lavoro, la misurazione delle operazioni elementari, delle attività dell’uomo e della sua sicurezza nell’ambiente di lavoro, facendo riferimento all’approccio kaizen volto al miglioramento continuo

2. Illustrazione in dettaglio delle tecniche di misurazione ( Cronometraggio con valutazione dell’efficienza , MTM e Osservazioni Istantanee ) del tempo di lavoro considerando sia il lavoro libero che quello vincolato nelle linee di montaggio.

I risultati che si ottengono a termine del corso sono normalmente positivi e le aziende riescono a raggiungere una riduzione a due cifre dei tempi e ad avere come conseguenza l’introduzione di un miglioramento continuo all’interno dell’azienda. Anche gli stessi questionari sulle esercitazioni svolte mostrano che i partecipanti sono entusiasti di questo tipo di corso e dei miglioramenti che si verificano in seguito; difatti i corsisti stessi possono verificare con mano che le loro performance lavorative migliorano grazie anche all’ottenimento di nuove conoscenze.

Possiamo quindi ritenere che, nonostante questo metodo faccia riferimento a metodologie “antiche”, ma sempre rilevanti, quali il metodo BEDAUX, è ancora moderno e molto utilizzato poiché consente di ottenere miglioramenti visibili e in tempi relativamente brevi. A testimonianza di ciò possiamo far riferimento all’articolo redatto dal Professore e Consulente manageriale Silvio Pugliese ( fonte : http://www.aidp.it/riviste/articolo.php?id=1&ida=2331&idn=241 ) il quale sostiene che questo metodo abbia ancora una grande valenza nel contesto attuale di informatizzazione e automazione del lavoro.

Riportiamo infine un caso pratico in un’ azienda cliente Cubo

UN CASO APPLICATIVO DELLE TECNICHE DI T&M IN SINERGIA CON TECNICHE LEAN

IL PROBLEMA:

– Aumentare in modo significativo la produttività

– Introdurre i concetti del metodo 5S

– Introdurre le basi dell’Empowerment degli addetti

DOVE:

– Una postazione di preassemblaggio di componenti meccanici

Step 1

Nel primo step si è spostata tutta la postazione in area attigua alla linea di assemblaggio finale che assorbe il maggior numero di preassemblati

Infatti la postazione produce preassemblati utilizzati in più linee di prodotto finito, ma i volumi attuali non giustificano la creazione di più postazioni di preassemblaggio dedicate a bordo di tutte le linee.

In occasione dello spostamento, è stato discusso e ridisegnato il lay-out con il job leader e gli addetti insieme al tecnico supervisore, al fine di compattare la postazione e ridurre o eliminare gli spazi non funzionali

Nel corso di riunioni giornaliere, si sono definiti i tempi ed i modi per attuare i miglioramenti nonché le date di realizzazione.

Sono anche stati rivisti gli attrezzi e rivalutato tutto il materiale presente in postazione in accordo con la metodologia 5S

Step 2

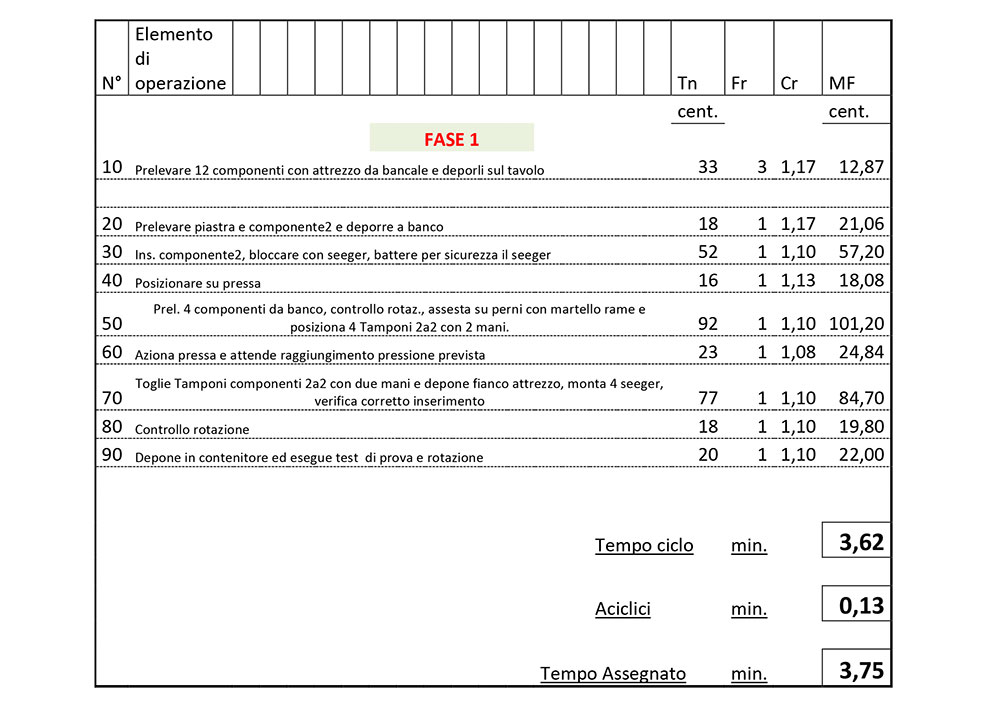

Già nel corso della seconda settimana, si sono eseguiti i primi rilievi cronotecnici con il metodo Bedaux. Sono stati rilevati i preassemblati a maggior rotazione, dei quali gli addetti avevano sufficiente addestramento sul metodo nella nuova postazione

Lo sviluppo tempi:

Già in questa prima fase di verifica dei tempi si apprezza una riduzione del TA (Tempo Assegnato) considerevole rispetto al TA storico di 4,50 minuti

La riduzione tempi è del 17%

La produzione oraria passa da 13,33 pz. a 16 pz.

Da osservare l’importanza fondamentale di un’analisi dettagliata delle singole attività elementari che descrivono in modo specifico il metodo eseguito, peraltro totalmente mancante nello storico.

Step 3

Lo studio attento delle operazioni elementari tempificate del primo rilievo cronotecnico, insieme al gruppo di lavoro e guidati dal tecnico supervisore, ha consentito una migliore definizione delle azioni e del metodo da adottare.

In particolare si sono valutati i pesi dei componenti e la necessità di maneggiarli con o senza attrezzi dedicati,

si sono potute così analizzare le singole azioni ed eliminare la attività ridondanti ridefinendo l’ordine di esecuzione delle rimanenti.

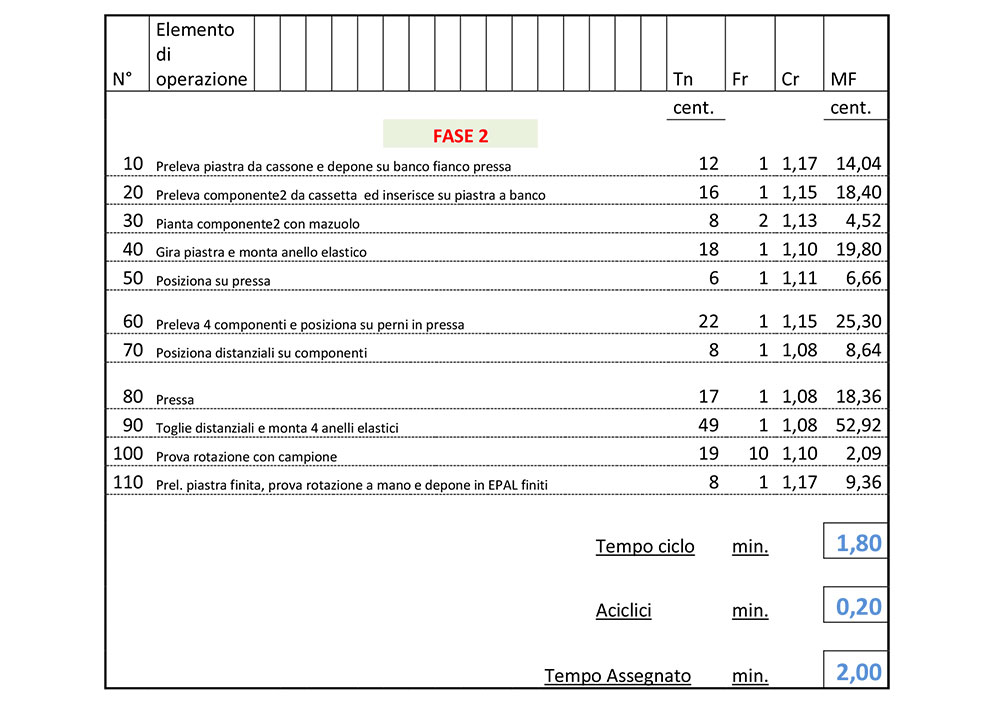

Il secondo rilievo e sviluppo tempi con metodo rivisto:

In questo secondo step di sviluppo, il TA si riduce a 2,00 minuiti che rispetto al TA storico di 4,50 minuti rappresenta una riduzione complessiva del 56%

La produzione oraria passa da 13,33 a 30 pz

Rispetto al primo step, i TA si riducono da 3,75 minuti a 2,00 minuti con una riduzione del 47%,

da osservare che i risultati non sono stati ottenuti chiedendo agli addetti di “lavorare di più”, ma rendendo possibile il risultato attraverso lo studio dei metodi e mantenendo i TA valutati con Efficienza Normale, cioè 100%.

Per ottenere questo, il cronotecnico si è avvalso del metodo Bedaux, di valutazione dell’Efficienza istantanea.

Questo sistema consente la massima trasparenza ed oggettività nell’assegnazione dei tempi e minimizza le controversie tra Azienda e forze sociali.

Un sottoprodotto importante del metodo adottato, sono i tempi standard, infatti i tempi rilevati possono essere utilizzati, anche ricombinati, per prodotti simili, evitando nuovi rilievi cronotecnici.